Technologie de fermentation : Méthodes et processus de production de l'extrait de levure

Post on 2025-02-26

1. Présentation générale

Les matières premières pour la fabrication de l'extrait de levure peuvent comprendre la levure de bière, la levure de boulangerie, la levure Candida et la levure lactique, etc. D'une part, la levure de bière résiduelle provenant des brasseries peut être utilisée ; d'autre part, des cellules de levure peuvent être obtenues par culture. Les sources de matières premières sont abondantes et peuvent être contrôlées en fonction du volume de production. En général, la boue de levure résiduelle des brasseries est utilisée. Selon les différentes formes de matières premières de levure, trois méthodes de production différentes sont adoptées pour l'extrait de levure : la méthode d'autolyse, la méthode d'hydrolyse enzymatique, la méthode d'hydrolyse acide et la méthode de disruption mécanique (méthode d'homogénéisation haute pression et méthode de broyage à billes à haute vitesse). Ces méthodes sont également appliquées dans la production à petite échelle. Cet article traite principalement du processus de production de l'extrait de levure en utilisant la méthode d'autolyse.

2. Procédé de production par autolyse

La méthode d'autolyse utilise les systèmes enzymatiques inhérents à la levure, tels que les glycosidases, les protéases, les nucléases, etc., pour décomposer les sucres, les protéines et les acides nucléiques à l'intérieur des cellules de levure en molécules plus petites telles que les acides aminés, les peptides, les nucléotides, les sucres réducteurs, etc., dans des conditions contrôlées avec l'ajout de certains promoteurs d'autolyse. La matière première pour le processus de production par autolyse est de la levure fraîche et active ayant une activité enzymatique, principalement la levure de boulangerie issue de la production de pain et la levure de bière en tant que sous - produit de la brasserie. Comparé aux deux autres méthodes de production, l'extrait de levure produit par la méthode d'autolyse a un taux de dégradation des protéines élevé, une teneur en acides aminés libres élevée, une bonne saveur, une saveur prononcée et un coût relativement faible. Actuellement, la majorité de l'extrait de levure produit en Europe, en Amérique et en Chine est fabriqué en utilisant cette méthode.

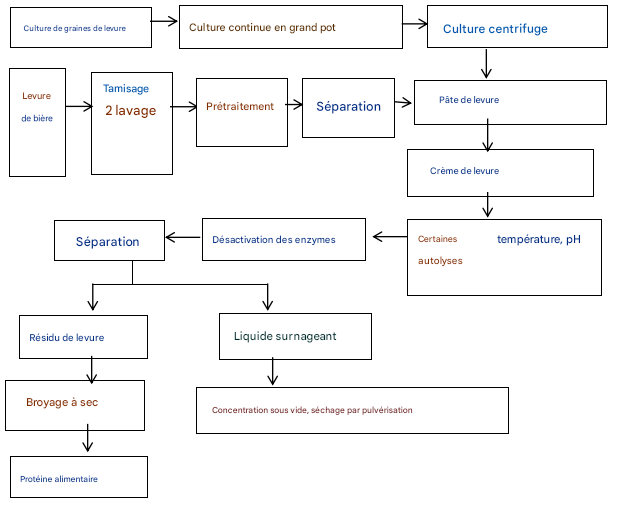

3. Flux du processus de production

Lors du processus de production, en modifiant les conditions environnementales telles que la température, le pH, etc., ou en ajoutant certains promoteurs d'autolyse, cela entraîne des changements de structure de la membrane cellulaire de la levure, libérant un grand nombre d'enzymes hydrolytiques. En même temps, ces enzymes sont activées pour dégrader les substances macromoléculaires à l'intérieur des cellules de levure. Lors du processus d'autolyse de la levure, en raison de l'activité limitée des systèmes enzymatiques propres à la levure et de la diminution continue de l'activité au fur et à mesure que le processus progresse, une certaine quantité de protéases et de nucléases doit être ajoutée de l'extérieur pour accélérer l'autolyse de la levure. Le flux principal du processus de production de l'extrait de levure en utilisant la méthode d'autolyse est montré dans la figure ci - dessous.

4. Procédé spécifique

4.1. Criblage, lavage et séparation La levure de bière brute est mélangée uniformément avec de l'eau, puis lavée par centrifugation à haute vitesse pour éliminer la mousse et l'arôme de bière. Elle est filtrée à travers un tamis de 200 mailles pour éliminer les impuretés particulaires insolubles dans la boue de levure.

4.2. Prétraitement En général, la levure de bière résiduelle brute est traitée plusieurs fois avec une concentration appropriée de bicarbonate de sodium ou d'alcool, ce qui peut améliorer considérablement la qualité sensorielle de l'extrait. La quantité d'utilisation de bicarbonate de sodium est relativement faible et il est ajouté à 0,5 % (taux massique) pendant 2 heures, ce qui peut éliminer efficacement l'amertume causée par les composants de houblon, ainsi que les autres arômes indésirables et l'arôme de levure. Le produit a une saveur fraîche prononcée, avec un arôme riche, une saveur harmonieuse et un arôme de viande prononcé.

4.3. Ajout de promoteurs d'autolyse et d'enzymes hydrolytiques appropriées L'ajout de promoteurs d'autolyse vise principalement à activer les enzymes hydrolytiques appropriées à l'intérieur des cellules de levure, à promouvoir le processus d'autolyse et à raccourcir le temps de production. En même temps, l'ajout de certaines enzymes hydrolytiques après le début de l'autolyse ou après un certain temps peut faciliter davantage la dégradation des protéines et des acides nucléiques et augmenter le taux d'extraction. Le sel est l'un des principaux solubilizants et a également des fonctions de conservation et d'aromatisation. Des rapports de recherche indiquent que lorsque la concentration de sel est inférieure à 2 % (taux massique) et que la température d'autolyse est inférieure à 43 °C, la solution d'autolyse est susceptible de se gâter. Il n'y a pas de différence significative dans la couleur, l'arôme, la saveur, le rendement en azote aminé et la teneur en azote total lorsque la concentration de sel est comprise entre 3 % et 5 % (taux massique). Cependant, la teneur en sel doit être considérée en relation avec la teneur en sel du produit final d'extrait de levure. Lorsque la teneur en sel est supérieure à 5 %, la saveur du produit final est trop salée. En général, une teneur en sel d'environ 3 % est plus appropriée. Le point clé est de contrôler les paramètres du processus d'autolyse, tels que la température, le pH, le temps d'autolyse, le choix de l'eau d'autolyse, etc. Les cellules de levure contiennent diverses protéases, et le pH affecte l'activité de ces enzymes, influençant ainsi le degré de dégradation des protéines et la qualité du produit. Lorsque le pH initial de la solution d'autolyse est supérieur à 8,5, il est probable que le jaunissement et l'odeur se produisent lors du processus d'autolyse. Le pH initial de la solution d'autolyse doit être inférieur à 8,0. Lors du processus d'autolyse, le pH diminue naturellement. Cela est dû à la nature acide de la levure usagée et à la production d'acides aminés, en particulier d'acides aminés acides, à partir de la dégradation des protéines. Le pH initial d'autolyse est de 6 à 8, et à la fin du processus d'autolyse, le pH de la solution d'autolyse peut descendre à environ 5,5. Le pH initial d'autolyse ne doit pas être trop bas. Lorsque le pH initial est ajusté à moins de 4,5 en utilisant de l'acide chlorhydrique ou de l'acide lactique, on constate que la teneur et le rendement en azote aminé dans le produit sont relativement faibles. En général, un pH de 6 à 7 est plus approprié pour le processus d'autolyse. Comparé à l'autolyse avec de l'eau du robinet, l'autolyse avec de l'eau distillée donne un produit avec une saveur légèrement meilleure, un arôme riche et pur, donnant un avantage en termes de qualité sensorielle. Cependant, il n'y a pas d'augmentation significative de sa teneur et de son rendement en azote aminé. Lorsque la quantité d'eau d'autolyse est faible, le rendement en azote aminé dans le produit est plus bas, principalement en raison de la perte d'extrait de levure sur le résidu de levure. Lorsque la quantité d'eau d'autolyse est plus importante, bien que la teneur en azote aminé soit plus basse, cela est bénéfique pour augmenter le rendement en azote aminé. Bien sûr, lorsque la quantité d'eau utilisée est plus importante, le processus de concentration du produit devient plus compliqué. En général, lorsque la teneur en matière sèche de la suspension de levure est d'environ 20 %, la quantité d'eau d'autolyse doit être environ deux fois le poids de la suspension de levure. La température d'autolyse peut être contrôlée entre 40 et 60 °C. La raison est que l'autolyse se produit à une température inférieure à 35 °C, ce qui n'est pas favorable à l'action des protéases. Non seulement la teneur et le rendement en azote aminé dans le produit sont faibles et la qualité médiocre, mais également le processus d'autolyse est susceptible de se gâter et de se détériorer. Le temps d'autolyse ne doit pas être trop long. Les produits autolysés pendant plus de 60 heures ont une légère odeur d'ammoniac, ce qui indique qu'une autolyse excessive se produit. Selon la règle de variation de l'azote aminé pendant le processus d'autolyse, le temps d'autolyse peut être choisi d'environ 40 heures. Lors de l'autolyse de la levure, bien que certains systèmes de glucanase aient un certain effet hydrolytique sur la paroi cellulaire, cependant, la plupart du temps, la paroi cellulaire reste relativement intacte et a la fonction d'une membrane semi - perméable. Les produits de dégradation tels que les acides aminés, les peptides de faible poids moléculaire et les nucléotides ne peuvent être extraits que par diffusion, ce qui limite considérablement la libération des substances à l'intérieur des cellules de levure et réduit le rendement du produit. La rupture de la paroi cellulaire de la levure augmentera le degré de disruption de la paroi cellulaire, promouvra la diffusion des produits de dégradation intracellulaires et augmentera le rendement de l'extrait. De plus, cela peut induire et promouvoir l'autolyse de la levure dans une certaine mesure, renforcer l'action du système d'enzymes hydrolytiques et raccourcir le processus d'autolyse.

4.4. Inactivation des enzymes Après que le processus d'autolyse est terminé, la température est rapidement portée à environ 95 °C et maintenue pendant une certaine période. Cela non seulement inactive les enzymes, mais également confère un arôme de viande spécial au produit final en raison de la réaction de Maillard.

4.5. Séparation

Après l'inactivation des enzymes, le mélange est refroidi et centrifugé pour obtenir le surnageant d'autolyse.

5. Conclusion

Dans l'ensemble, de nombreux chercheurs à l'intérieur et à l'extérieur du pays ont mené des recherches approfondies sur l'autolyse de la levure et la production de l'extrait de levure, ce qui permet d'améliorer continuellement la technologie de production. Les principaux indicateurs de qualité des produits d'extrait de levure comprennent la teneur en azote aminé, la teneur en nucléotides, l'arôme, etc. Le rendement de l'extrait lors du processus de production affecte directement le coût de production du produit final. Actuellement, une grande quantité de recherches porte principalement sur des aspects tels que la rupture de la paroi cellulaire de la levure, les promoteurs d'autolyse, l'hydrolyse dirigée de l'ARN de levure et l'élimination de l'arôme de levure. Ces études ont considérablement favorisé la méthode d'autolyse pour la production de l'extrait de levure.