Пшеничный крахмал

Last update 2022-06-09

Технология производства пшеничного крахмала

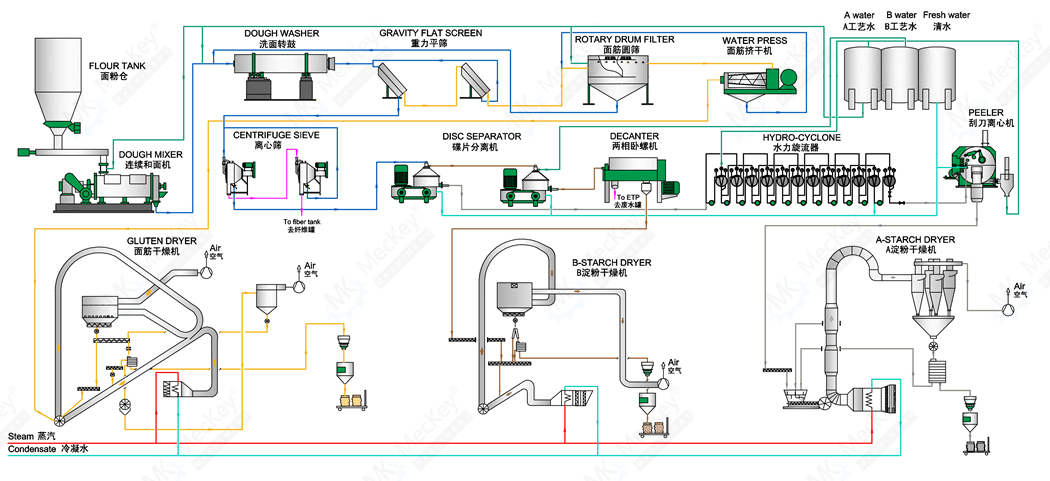

1.Непрерывный процесс Мартина

(1) Приготовление теста: мука смешивается с водойв соответствующей пропорции в миксере для образования теста. Выдержавустановленное время в тестомесе, тесто поступает во вращающийся поливочный барабан.

(2) Полив теста: Тесто промывается достаточным количеством воды, взбалтываемой лезвием во вращающемся барабане; цель этогошага - вымыть крахмал из теста.

(3) Скрининг глютена: смесь с последнего этапа поступает на плоское сито. Глютен и крахмал здесь разделены.

(4) Сушка глютена: глютен на сите промывают, обезвоживают,сушат и, наконец, измельчают, чтобы получить один из конечных продуктов -порошок глютена.

(5) Разделение А-крахмала и В-крахмала

После того, как смесь под плоским экраном попадаетв центрифужное коническое сито для удаления волокон, она поступает в сепаратор сопла для разделения молока с крахмалом А и молока с крахмалом В.

(6) Рафинирование А-крахмала: молоко с А-крахмалом дополнительно концентрируют в циклоне, обезвоживают и сушат, чтобы получитьодин из конечных продуктов А-крахмала.

(7) Рафинирование B-крахмала: молоко B-крахмала концентрируется отдельно черезсепаратор сопла и декантер, и высушивается в газовой сушилке для полученияодного из конечных продуктов B-крахмала.

(8) Обработка волокна: волокно, поступающее из коническогосита центрифуги, концентрируется, обезвоживается и высушивается, чтобы сформировать один из конечных продуктов питания для животных.

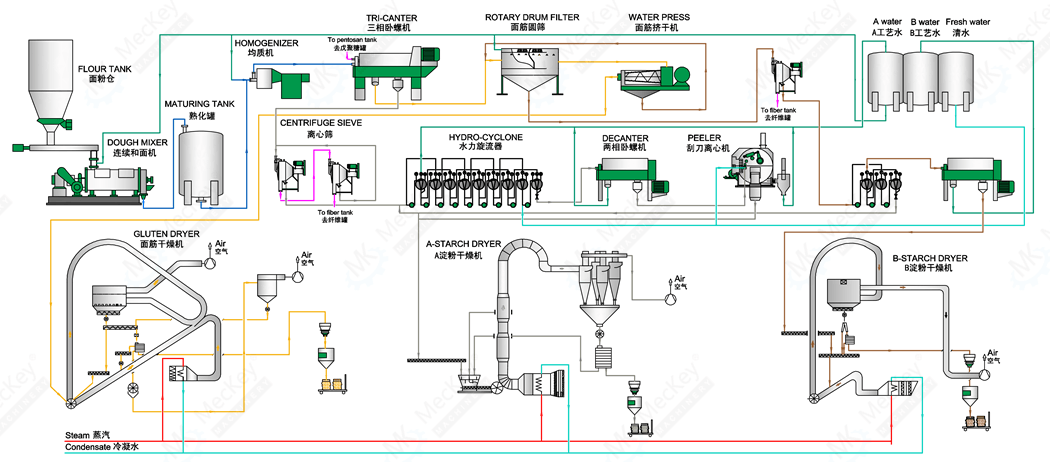

2. Трикантерный процесс

(1)Подача муки и приготовление теста: Со дна силоса для хранения мука извлекается вибрационным экстрактором и дозируется поворотным клапаном. Пропустите муку через сито, чтобы отделить остатки от муки, прежде чем она попадет на ленточные весы. После уравновешивания используйте миксер для теста, чтобы смешать муку с надлежащей пропорцией воды. После смешивания толщина суспензии должна быть 12-15Be0, пригодная для гомогенизации в гомогенизаторе. Затем пульпа подается в трехоборотную машину.

(2) Отделение глютена от крахмалаB,крахмала A ипентозана: трехфазная декантерная центрифуга делит суспензию муки на три частив соответствии с разницей в удельном весе смеси. Большая часть волокон иА-крахмала переносится на вращающееся сито. Подайте крахмал, содержащий крахмалA/B и глютен, надвухступенчатое вращающееся сито. Легкие вещества, такие как пентозаны,транспортируются в резервуары для хранения.

Оставшийся материал (чистая клейковина) на ротационном сите рециркулируется надвухступенчатое ротационное сито для увеличения выхода глютена.

(3)Концентрирование и сушка А-крахмала: Молоко с А-крахмалом, поступающее надвухступенчатое центробежное сито для волокон, делится на две части: молоко сА-крахмалом и оставшееся вещество, содержащее много клетчатки. Влажное волокно может быть перенесено непосредственно в резервуар для хранения пентозана.

Молокос А-крахмалом переносится в декантер через насос для крахмала. Функцией декантера является промывка и очистка крахмала. Чистый А-крахмал будет отправлен во второй декантер для концентрирования. Наконец, А-крахмал отправляется в центрифугу для очистки и сушилку для получения конечного продукта.

(4)Рафинирование B-крахмала:после двухступенчатого ротационного сита молоко с A/B-крахмалом переносится в декантер через насос для крахмала. Функцией декантера является разделение крахмала А и крахмала В и промывка крахмала В. Затем В-крахмальное молоко поступает в центробежное сито и разделяется на две части: В-крахмальное молоко и клетчатку.

ЧистыйB-крахмалбудет отправлен во второй декантер для концентрирования. Наконец, B-крахмал отправляется в сушилку B-крахмаладля получения конечного продукта.

(5)Система водоснабжения: В этой системе вся пресная вода и техническая вода направляются в разные места для очистки, смешивания, очистки сточных вод и т.д. Для получения хорошего результата в этой секции следует применять подходящие химические вещества. Кроме того, в этой секции должен быть предусмотрен безопасный резервуар для воды для использования машины.

(6)Сушка глютена: влажный глютен направляется в глютеновый пресс для максимально возможного удаления влаги. В сушилке с кольцевым потоком наконец производится жизненно важный глютен с влажностью менее 9%.

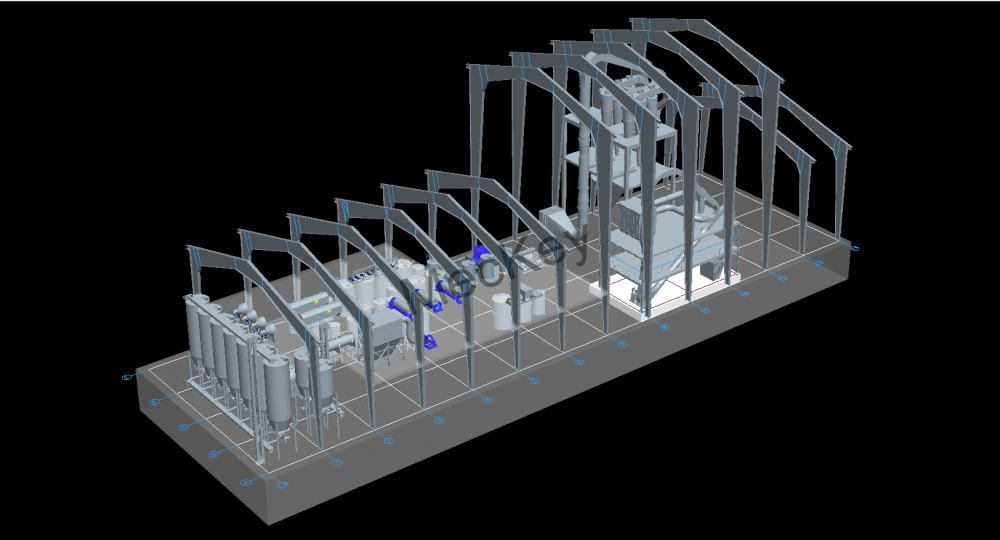

3Dдизайн проекта